ANÁLISIS DE ACEROS AVANZADOS PARA LA FABRICACIÓN DE CIGUEÑALES UTILIZADOS EN MOTORES TURBO

Resumen

En este estudio, se realizó una revisión de trabajos de investigación y desarrollos tecnológicos de empresas fabricantes de cigüeñales. Se encontró, que existen varios aceros comerciales (AISI 4340) que pueden cubrir de forma excelente los requerimientos de tenacidad, pero la resistencia a la tensión y dureza están por debajo de un acero aleado. De forma similar, los aceros aleados (Cr, Ni, V, Nb, Ti) poseen una excelente resistencia a la tensión y dureza, pero su valores de tenacidad son superados por los aceros de medio carbono. Por otro lado, aceros de medio carbono (0.25% - 0.45%C) microaleados con vanadio, niobio o titanio y con un tratamiento térmico adecuado, pueden lograr una buena combinación de resistencia a la tensión (≥400 MPa) y tenacidad (≥100 Joule), sin embargo, el tratamiento térmico incrementa su costo. Existe la serie de aceros 38MnVS6 que han logrado buena aceptación y aplicación en la forja de cigüeñales por su fácil templabilidad al aire sin necesidad de un tratamiento térmico posterior, no obstante, estos materiales aun requieren mejorar su resistencia a la fatiga y tenacidad.

Palabras clave: acero, aleado, 38MnVS6, cigüeñales, motor

Abstract

On this work, a wide academic and technology review about crankshaft forging process was carried out. It was found that commercial steels as such AISI 4340 is quite tough but its tensile properties are lower than alloyed steel. In the same way, the alloyed steels have excellent tensile properties but its tough properties are overtaken by the medium carbon steels. By other hand, medium carbon steels (0.25% - 0.45%C) microalloyed with vanadium, niobium or titanium and heat treated, it can reach a tension resistance of ≥400 MPa and Charpy test values of ≥100 Joule, nevertheless, the heat treatment increase the production cost. Currently, the 38MnVS6 steel are used to manufacture crankshaft by forge due to its hardenability on air is great, so an extra heat treatment is not needed, even so, these steel still require improves its fatigue resistance.

Keywords: steel, alloyed, 38MnVS6, crankshaft, motor

1.- Objetivo

Actualizar los avances en el diseño de aceros avanzados (microaleados) mediante la búsqueda y análisis de artículos nacionales e internacionales de calidad JCR (Journal Citation Report), así como los desarrollos tecnológicos de empresas, para la mejora de las propiedades mecánicas de torsión y fatiga en los materiales utilizados en la forja de cigüeñales de alto rendimiento.

2.- Introducción

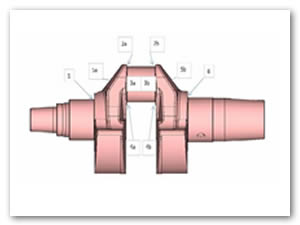

Dentro de las diferentes partes que conforman un motor de combustión interna, el cigüeñal, es la pieza de mayor tamaño y posee una geometría complicada que le permite convertir el desplazamiento reciproco del pistón, en un movimiento rotatorio [1]. La fuente de poder de este movimiento reciproco (ampliamente conocido), es el producto de la cámara de combustión que actúa presionando la parte superior del pistón como se ilustra en la Figura 1. Los motores de combustión interna de alto desempeño pueden lograr presiones de 100 bar en la cabeza del pistón (4 inch de diámetro), lo cual producirá una fuerza de 18 221 pounds. Este nivel de fuerza ejercido sobre el muñón de un cigüeñal, produce un momento de torsión y doblez bastante considerable, que a su vez, resulta en esfuerzos elevados de tensión, compresión y corte, a lo cual se le denomina como fuerzas generadas por la combustión y aceleración del pistón (ver Figura 1) [2][3].

Fig. 1 Motor de cuatro tiempos con sus partes principales. Fuente: ONLINE - AUTOMOTOR https://sites.google.com/site/partesautomovil/

Estas fuerzas de aceleración, se combinan en una forma compleja produciendo vibraciones de primer y segundo grado y las cuales varían con el arreglo de los cilindros (en línea, opuestos, 60°V, 90°V, 120°V etc.) y con la separación de las bielas (60°/ 90°/ 120°, etc.). Además, la fuerza ejercida por la masa de la biela, debe ser contra-restada con los contrapesos del cigüeñal, lo que conlleva fuerzas de vibración adicionales para todo el cigüeñal, Figura 2,[2],[4] .

Fig. 2. Esquema general de un cigüeñal. Fuente: ONLINE - AUTOMOTOR https://sites.google.com/site/partesautomovil/home/cigue

Esta descripción básica de las acciones mecánicas del cigüeñal, nos permiten dimensionar las cargas y esfuerzos a los cuales está sometido y que debe ser capaz de soportarlas y producir el trabajo y potencia de diseño sin llegar a fallar por fractura. Sin embargo, Kareem [5], en su trabajo de investigación, realizó un análisis de las principales causas de falla en los cigüeñales basado en la opinión (empírica) de expertos mecánicos, concluyendo que, las principales fallas de los cigüeñales se debe a fugas de aceite en el motor, sobre-carga de trabajo, des-alineamiento, superficie de acabado incorrecta y ensamblado incorrecto, entre otras. Por otro lado, Rajesh et. al [6] en su investigación, utilizó un cigüeñal de 4.8 kg de peso diseñado para un motor de un solo cilindro de 480 cc y de 9.0 kW, para determinar su vida útil mediante ensayos de fatiga. No sorpresivamente, concluyo que los puntos críticos de concentración de esfuerzos son los radios de los filetes los cuales son muy sensibles a las cargas repetitivas de fatiga lo que limita la vida útil de los cigüeñales, Figura 3.

Fig. 3 Secciones críticas en un cigüeñal. Fuente: Rajesh M.Metkara, VivekK.Sunnapwarb, SubhashDeoHiwasec, VidyaSagarAnkid, Mahendra Dumpae

De forma similar, Valdes et. al [7] analizó la fractura de un cigüeñal, encontrando que la falla se localizó del lado del apoyo lateral del eje del cigüeñal, justo en lo que es la zona critica de diseño, que se caracteriza por desarrollar los mayores esfuerzos a causa de las fuerzas cortantes y el torque transmitido en combinación con los esfuerzos alternantes de flexión generados. En este caso de estudio, la fractura comenzó en una imperfección superficial donde la resistencia al corte del material del cigüeñal fue superada por los esfuerzos cortantes, Figura 4.

Fig. 4 Fractura en el radio del filete de un cigüeñal. Fuente: J.A. Valdes, J.J. Coronado, J.I. García.

El análisis metalográfico reveló una microestructura de martensita revenida y austenita retenida con baja dureza, que puede ser el resultado de dos causas fundamentales. La primera de ellas, consiste en la aplicación de un tratamiento térmico inadecuado, en el que se aporta energía térmica en exceso por una temperatura de revenido muy alta o un tiempo de revenido demasiado largo. La otra razón fundamental consiste en que, la aleación del acero no contiene una cantidad de carbono suficiente para que la martensita formada obtenga una alta dureza.

De esta forma, podemos señalar que la vida útil de un cigüeñal está íntimamente ligada a su resistencia a la fatiga la cual, mecánicamente depende de la distribución de esfuerzos en las secciones críticas y estas a su vez dependen de la estructura cristalográfica producida en estas áreas y que se derivan de la composición química del material utilizado. Por esta razón, es de suma importancia lograr una composición química optima que favorezca la formación de estructuras cristalinas que mejoren la resistencia a la fatiga, por lo que en este reporte parcial, se realizó un estudio y análisis de los últimos avances en microaleaciones que permitan alargar la vida útil de los cigüeñales utilizados en motores de alto desempeño para optimizar la composición química que se utilizará en la fabricación de los cigüeñales del presente proyecto.

3. Desarrollo

El estudio de los avances en microaleaciones se enfocó principalmente a revisar y analizar trabajos científicos publicados en revistas de alto impacto respaldadas por la Journal Citation Report (JCR) que es un organismo reconocido internacionalmente por su estructura conformada por personalidades de la investigación en todos los campos de esta misma. Así también, se consultaron empresas y centros de investigación relacionados con el desarrollo y fabricación de cigüeñales. En un tercer término y no menos importante, se revisaron trabajos de investigación presentados en foros y congresos especializados en el tema de forja y/o deformaciones en caliente.

3.1 Análisis de los materiales utilizados para la manufactura de cigüeñales

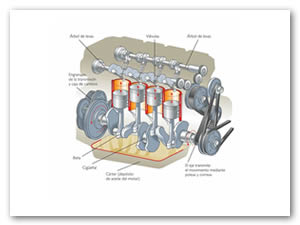

Actualmente, los cigüeñales se fabrican con acero forjado, hierro nodular y hierro dúctil austemperizado. La resistencia a la de fatiga que se obtiene con un acero forjado es superior que la producida en un material fabricado por fundición nodular o dúctil. La manufactura por forja presenta la ventaja de obtener partes homogéneas sin poros y defectos microestructurales como los presentados en una fundición. Además, la direccionalidad de las propiedades debido al proceso de forja, eleva la resistencia en el sentido de la deformación del grano. La direccionalidad del grano es un indicador de la calidad de la forja así como de la direccionalidad de la resistencia [8]. En este sentido, Jack Kane [2] menciona que los aceros aleados cubren todas las propiedades mecánicas requeridas para fabricar cigüeñales de alta resistencia. Algunos de estos aceros se muestran en la Tabla 1.

Tabla 1 Aceros aleados utilizados en la manufactura de cigüeñales.

| Chemistry of Crankshaft Alloys | ||||||||

| Nominal Percentages of Alloying Elements | ||||||||

| Material | AMS | C | Mn | Cr | Ni | Mo | Si | V |

| 4340 | 6414 | 0.40 | 0.75 | 0.82 | 1.85 | 0.25 | ||

| EN-30B | 0.30 | 0.55 | 1.20 | 4.15 | 0.30 | 0.22 | ||

| 4330-M | 6427 | 0.30 | 0.85 | 0.90 | 1.80 | 0.45 | 0.30 | 0.70 |

| 32-CrMoV-13 | 6481 | 0.34 | 0.55 | 3.00 | <0.30 | 0.90 | 0.25 | 0.28 |

| 300-M | 6419 | 0.43 | 0.75 | 0.82 | 1.85 | 0.40 | 1.70 | 0.07 |

| Key: | C= Carbon | Mn= Manganese | Cr= Chromium | |||||

| Ni= Nickel | Mo= Molybdenum | Si= Silicon | ||||||

| V= Vanadium | AMS= Aircraft Material Spec Number | |||||||

Los aceros de medio – carbono aleados, como el SAE 4340, contienen porcentajes de carbono en un rango de 0.25% a 0.45%. Estos aceros contienen pequeños porcentajes de manganeso, cromo, molibdeno, níquel, silicio, cobalto, vanadio, niobio y titanio. La adición de estos elementos aleantes mejoran la templabilidad, el nitrurado, la dureza, resistencia a la tensión, cedencia, resistencia a la fatiga, ductilidad, impacto y corrosión. Es importante señalar que estos aceros deben ser lo más limpios posible, es decir, eliminar hasta donde sea posible el azufre y fosforo que disminuyen las propiedades mecánicas de estos aceros haciéndolos frágiles y por este motivo, algunas aleaciones son fundidas al vacío, lo que indudablemente aumenta el costo de estos aceros. El acero SAE 4340 es considerado el material estándar con el cual son comparados todos los aceros ultra – alta resistencia. La aleación EN-30B, es un acero níquel – cromo – molibdeno - endurecido al aire, con 0.3% de carbono y 0.4% de níquel. Tiene una alta resistencia al impacto y una buena dureza en el centro del cigüeñal lo que lo reduce los problemas de distorsión y esfuerzos residuales. La limitante son los elementos aleados que elevan su costo comercial. El material 32-CrMoV-13 es considerado de ultra – extrema aleación para cigüeñales, contiene 30% de cromo y es fabricado al vacío para lograr un acero extremadamente limpio de inclusiones. Nuevamente, el contenido de cromo reduce su atractivo comercial. Por otro lado, el material 300-M, es una modificación del acero SAE – 4340, solo que contiene un porcentaje de carbono más alto, con 1.7% de silicio y 0.07% de vanadio. El vanadio actúa como refinador de grano y el silicio le proporciona templabilidad para obtener alta resistencia (285 ksi) con buena resistencia a la fatiga conservando una buena resistencia al impacto y tenacidad (no se reportan valores). Este material es caro y difícil de conseguir, sin embargo, es el preferido por varios fabricantes para la producción de cigüeñales sometidos a cargas severas. Estos materiales reportados por Jack Kane [2], representan quizás los estándares comerciales de fácil, relativamente, fundición. Imran [10] analizo tres aceros de medio carbono, dos microaleados con vanadio y uno Cr – Mo, la composición química se muestra en la Tabla 2.

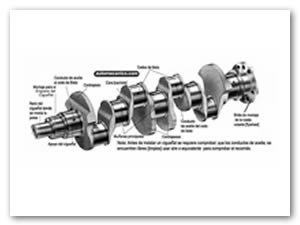

Tabla 2 Aceros de medio carbono.

| C | Si | Mn | P | S | Cr | Mo | V | |

| A | 0.39 | 0.67 | 1.38 | 0.01 | 0.05 | 0.12 | - | 0.14 |

| B | 0.37 | 0.62 | 1.30 | 0.01 | 0.05 | 0.12 | - | 0.12 |

| C | 0.40 | 0.29 | 0.84 | 0.02 | 0.01 | 1.10 | 0.20 | - |

Los aceros microaleados con vanadio obtuvieron valores de resistencia a la fatiga de 370 a 390 MPa, mientras que el acero Cr-Mo logró valores de 410 MPa, ver Figura 5. El principal atributo de loa aceros microaleados estriba en que su resistencia a la tensión fue mayor que la del acero Cr – Mo y además las propiedades obtenidas fueron en condiciones de forja, es decir, no recibieron un tratamiento térmico de temple y revenido como el acero Cr – Mo lo cual se traduce en un ahorro de energía y tiempo de procesamiento, reduciendo el riesgo de alguna deformación térmica.

Fig. 5 Resistencia a la fatiga de los aceros microaleados al vanadio y un acero Cr-Mo. Fuente: Imran M.Quraishi, MrsMadhavi, S.Harne.

Etienne Pessard [11], propone un modelo de predicción de la resistencia a la fatiga basada en la cantidad y orientación de las inclusiones no-metálicas. Concluye que las inclusiones alargadas y orientadas en el sentido de la deformación reducen la resistencia a la fatiga, Figura 6. En su trabajo reporta tres aceros de medio carbono sin hacer modificaciones a la composición química, Tabla 3.

Fig. 6 Inclusiones no-metálicas en el sentido de la deformación. Fuente: Etienne Pessard , Franck Morel, Daniel Bellett, Anne Morel.

JingweiZhao [12] et. al, propone un acero de bajo carbono (0.17%) modificado con tungsteno (0.5%,1% y 2%) para mejorar las propiedades mecánicas, Tabla 4. De los resultados obtenidos, logró aumentar la resistencia a la tensión como se muestra en la Tabla 5, sin embargo, la resistencia al impacto (tenacidad) se vio disminuida en comparación con un acero de bajo carbono sin alear con tungsteno, Figura 7, es decir, el resultado fue adverso, lo cual no es del todo atractivo para un cigüeñal que requiere ser tenaz para soportar los momentos de torsión y flexión sobre todo al inicio del ciclo de la combustión.

Fig. 7 Resultados de los ensayos de impacto de los aceros aleados con tungsteno. Fuente: Jingwei Zhao, ZhengyiJiang , ChongSooLee

Tabla 5 Resultados del ensayo de tensión de los aceros aleados con tungsteno.

| Specimen | Annealing | Cooling | YS | Strain |

| temperature | method | (Mpa) | (%) | |

| (⁰C) | ||||

| 0W | 920 | Air | 390.1 | 35.0 |

| 0.5W | 900 | Air | 431.1 | 30.5 |

| 1W | 880 | Air | 476.9 | 28.1 |

| 2W | 860 | Air | 532.6 | 24.3 |

| 0W | 880 | Furnace | 356.3 | 37.0 |

| 0.5W | 880 | Furnace | 364.7 | 35.3 |

| 1W | 880 | Furnace | 382.2 | 30.7 |

| 2W | 880 | Furnace | 409.5 | 27.4 |

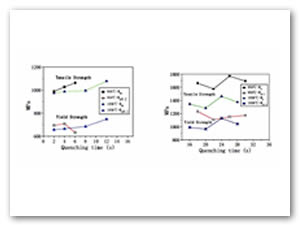

Los aceros anteriores, los podemos clasificar como estándar o comerciales para la fabricación de cigüeñales, sin embargo, las aleaciones de la serie 38MnVS6 representan una magnifica opción para fabricar estas piezas automotrices debido a las propiedades que se pueden obtener sin la necesidad de un tratamiento térmico posterior. En referencia a los aceros 38MnVS6, AhmetKaynar [13] et. al, investigó el efecto de diferentes medios de enfriamiento en un acero AISI 1040 y un 38MnVS6, la composición química se muestra en la Tabla 6. La Figura 8 muestra los resultados obtenidos, se puede observar que la resistencia a la Tensión, Cedencia y Dureza, el acero 38MnVS6 obtuvo valores más altos, sin embargo, la elongación fue un poco mayor en el acero AISI 1040 (3 unidades en promedio) que la producida en el acero 38MnVS6. Se puede observar, que la elongación en condiciones de fabricación es igual para los dos materiales, lo que puede indicar que la adición de vanadio tiene su efecto después de la forja. El autor no reporta estudios de los precipitados de vanadio, esto es importante para hacer una correlación de los precipitados con la elongación.

Fig. 8 Propiedades mecánicas de los aceros AISI 1040 y 38MnVS6. Fuente: AhmetKaynar, SüleymanGündüz, Mustafa Türkmen.

Tabla 6 Aceros investigados por AhmetKaynar [13].

| Steels | C | Si | Mn | P | S | V |

| AISI 1040 (MC) | 0.41 | 0.17 | 0.68 | 0.001 | 0.01 | - |

| 38MnVS6 (MC-MA) | 0.37 | 0.27 | 1.44 | 0.001 | 0.039 | 0.09 |

De forma similar, Zhou Bo [14] aplicó una deformación en caliente a 1050°C con un enfriamiento al aire a un acero 38MnVS6, Tabla 7, logrando un incremento en la resistencia a la tensión y a la cedencia, Figura 9. Sin embargo, aplica una deformación de rolado y no de deformación directa lo cual puede influir en el resultado, Figura 10, por otro lado no reporta valores de tenacidad ni de fatiga que es parte fundamental en la fabricación de cigüeñales.

Fig. 9 Propiedades mecánicas del acero 38MnVS6, Zhou Bo. Fuente: Zhou Boa, ShenYonga, YANG Hong-Xinc.

Por otra parte, Tong-bo ZHANG y colaboradores [15], desarrollaron un nuevo método de rescristalización dinámica durante el proceso de forja en un acero 38MnVS con 0.10 wt% de vanadio. Los resultados experimentales demostraron que la recristalización dinámica es acelerada con el aumento de las temperaturas a las que se da la deformación, así como con la disminución de la velocidad de deformación. Así mismo los resultados muestran que el menor tamaño de grano es obtenido mediante la recristalización dinámica utilizando altas tasas de deformación y bajas temperaturas, lo cual concuerda con los resultados obtenidos por Pan Liu y colaboradores [16].

Dentro de otras investigaciones en este mismo tipo de acero 30MnVS con 0.11% de vanadio y 0.2% de silicio, Weijun Hui y colaboradores [17], estudiaron el efecto sobre la microestructura al someter el material en condiciones de forjado a altos ciclos de fatiga, demostraron que la resistencia a la fatiga de este tipo acero es superior a la de una acero templado y revenido QT de baja aleación 40Cr para lo cual utilizaron una máquina de fatiga por flexión rotativa. Estos investigadores atribuyen los resultados obtenidos a la presencia de finos precipitados de V(CN) que refuerzan la matriz así como a la microestructura de la matriz que consiste en una mezcla mucho más fina de ferrita y perlita comparada con el acero QT 40C.

La influencia del contenido de vanadio en este tipo de acero ha sido estudiado para algunas otras aplicaciones automotrices, tal es el caso del trabajo realizado por Weijun Hui y colaboradores [18] para bielas fabricada por el proceso de separación por fractura, en este caso en un acero 37MnSiVS donde utilizaron contenidos de vanadio desde 0.12 hasta 0.45 % en peso, este grupo de investigadores encontraron que la resistencia a la fatiga incrementó con el aumento del contenido de vanadio, lo cual es atribuido principalmente al fortalecimiento de la ferrita debido a la formación de los precipitados V(C,N), así mismo, el contenido de ferrita incrementa con la adición de vanadio, esto a su vez reduce el espaciamiento de las laminillas de perlita lo que da como resultado una microestructura más fina y uniforme.

Por otra parte se han hecho investigaciones para tratar de caracterizar las fases que forman las inclusiones de sulfuro de manganeso, como el modelo desarrollado por Carl Blais y colaboradores [19] La técnica se basa en el posicionamiento del haz de electrones producido por el microscopio electrónico de barrido a lo largo de la estructura de cada fase presente en las inclusiones. Se requiere la integración de las señales generadas por el microscopio electrónico de barrido, el espectrómetro de rayos X, y un analizador de imágenes. De acuerdo con resultados de una relación Ca/S de 0.70 en el sulfuro, permite cambiar el factor de forma de las inclusiones de 0.25 a 0.73, la concentración óptima de calcio en el sulfuro es de 15% en peso, la introducción de un porcentaje mayor de calcio no representa cambio alguno en la forma de las inclusiones.

Finalmente, proponen un modelo empírico para la transformación de inclusiones como resultado del tratamiento de calcio. Se especifica que los Ca-aluminatos actúan como sitios de nucleación para la solidificación de las inclusiones de (Mn, Ca) S. En otro trabajo de investigación, realizado por Yoshiyuki Tomita [20], se especifica que la relación entre calcio y azufre residual debe ser de 3:1 en porcentaje en peso, esto en un acero O.4C-Cr-Mo-Ni para lograr la completa modificación de las inclusiones de forma alargada a globular.

El uso de calcio en el proceso de desulfurización ha sido reportado ampliamente, de acuerdo con [21],[22],[23] y menor contenido de azufre que puede ser obtenido por medio de u horno de arco o en un BOF es de 0.001%, si se requiere disminuir el contenido de azufre aún más, se requiere de un tratamiento subsecuente de desulfurización en la cuchara, donde se realiza la inyección de calcio-silicio o carburo de calcio, o una escoria sintética de CaO-Al2O3-CaF2. El calcio actúa como un potente desulfurizante y desoxidante, una ventaja adicional de este proceso es el control de la forma de las inclusiones de sulfuro en el acero ya que se da lugar a la formación de aluminatos de calcio enriquecidos con azufre, los cuales presentan forma esférica, estas inclusiones conservan su forma durante el proceso de laminación [24],[25],[26] reduciendo el comportamiento anisotrópico en la ductilidad y tenacidad. El tratamiento con tierras raras como el cerio, producen un control similar sobre las inclusiones.

El uso otra tierras raras como es el caso del lantano también ha sido reportado por Warren M. Garrison Jr [27] para mejorar la tenacidad de fractura en un acero HY180, en este caso ellos determinaron que la adición de 0.015% en peso de lantano mejora la tenacidad de fractura debido a que incrementa el espaciamiento entre las inclusiones. Así mismo, la adición de 0.06% de lantano produjo un incremento en la fracción de volumen de inclusiones lo cual se vio reflejado en una disminución de la tenacidad de fractura.

En este mismo acero pero en otro trabajo de investigación Maloney y colaboradores [28], determinaron el efecto del tipo de sulfuros en el comportamiento en la tenacidad de fractura, la adición de pequeñas cantidades de lantano produce inclusiones del tipo La2O2S. Estas inclusiones son más grandes y se presentan en forma más espaciada en comparación con las inclusiones de MnS, lo que incrementa notablemente la tenacidad de fractura, la adición de pequeñas cantidades de titanio al final del proceso de fusión produce la modificación de las inclusiones a Ti2CS. Este tipo de inclusiones son más resistentes a evitar la nucleación, la presencia de este tipo de inclusiones produce aún mayores valores de tenacidad comparado con los dos anteriores.

Un trabajo relevante es el realizado por Yiyou Tu y Gouzhong Li [29], en el cual trabajaron con un acero 30MnVS y que le aplicaron un sobrecalentamiento en su proceso de deformación para provocar una modificación en la forma y distribución de las inclusiones. Menciona que un tratamiento con calcio facilitaría la modificación de las inclusiones, sin embargo no reporta los contenidos de este elemento

4.- Conclusiones

1.- De los trabajos revisados, se tiene la evidencia de que los aceros comerciales poseen propiedades mecánicas que pueden satisfacer lo referente a la tenacidad, pero su resistencia a la tensión y dureza no son del todo buenas.

2.- Los aceros comerciales que pueden lograr una buena combinación de tenacidad y resistencia a la tensión, están aleados con elementos que elevan su costo (cromo, níquel).

3.- La serie de aceros 38MnVS6 representa una buena opción para la fabricación de cigüeñales ya que pueden obtener valores de resistencia y tenacidad bastantes aceptables sin sacrificar ninguna de ellas, además podemos decir que es un acero 1040 modificado lo cual no representa, relativamente, un costo excesivo.

4.- En esta primera revisión se tiene la evidencia que para los aceros 38MnVS6, se pueden lograr diferentes grados de resistencia y tenacidad variando el contenido de vanadio, velocidad de enfriamiento, medio de enfriamiento y temperatura de deformación.

5.- Se han logrado mejora en la resistencia a la fatiga de aceros al carbono destinados a la forja de cigueñales mediante la variación en los sistemas de enfriamiento tanto para obtener bainita o reducir el tamaño y contenidos de ferrita y perlita.

6.- Se han hecho tratamientos en aceros con calcio y tierras raras para refinar el tamaño de grano y modificar las inclusiones, sin embargo no se reporta un proceso sistematizado para lograr un efecto directo en la tenacidad.

REFERENCIAS

[1]Amit Solanki, Ketan Tamboli, M.J. Zinjuwadia. Crankshaft Design and Optimization- A Review National Conference on Recent Trends in Engineering & Technology.Engineering College, V.V.Nagar,Gujarat,India. 2011

[2]Jack Kane. Design, Materials, Manufacturing.RACE ENGINE TECHNOLOGY MAGAZINE. 2013. ONLINE [http://www.epi-eng.com/piston_engine_technology/crankshaft_design_issues.htm]

[3]ONLINE - AUTOMOTOR https://sites.google.com/site/partesautomovil/

[4]ONLINE - AUTOMOTOR https://sites.google.com/site/partesautomovil/home/cigue

[5]B. Kareem. Evaluation of failures in mechanical crankshafts of automobile based on expert pinion. Case Studies in Engineering Failure Analysis 3 (2015) 25–33

[6]Rajesh M.Metkara, VivekK.Sunnapwarb, SubhashDeoHiwasec, VidyaSagarAnkid, Mahendra Dumpae. Evaluation of FEM based fracture mechanics technique to estimatelife of an automotive forged steel crankshaft of a single cylinder diesel engine.Procedia Engineering 51 ( 2013 ) 567 – 572

[7]J.A. Valdes, J.J. Coronado, J.I. García. Comparación y estudio de la fractura del cigüeñal de un motor de cuatro cilindros en línea. ScientiaetTechnica, Vol. 31, 2006, ISSN 0122-1701

[8]M. Zoroufi y A. Fatemi.A LITERATURE REVIEW ON DURABILITY EVALUATION OFCRANKSHAFTS INCLUDING COMPARISONS OF COMPETING.MANUFACTURING PROCESSES AND COST ANALYSIS. Proceedings of the 26th Forging Industry Technical Conference, Chicago, IL, 2005.

[9]AmitSolanki, KetanTamboli, M.J.Zinjuwadia. Crankshaft Design and Optimization- A Review.National Conference on Recent Trends in Engineering & Technology.Engineering College, V.V.Nagar,Gujarat,India. 2011

[10]Imran M.Quraishi, MrsMadhavi, S.Harne. Strength and Residual Stress Analysis of Deep Rolled Crankshafts.International Journal of Engineering and Technology (IJET), Vol 4 No 6, 2013, ISSN : 0975-4024.

[11]Etienne Pessard , Franck Morel, Daniel Bellett, Anne Morel. A new approach to model the fatigue anisotropy due to non-metallic inclusionsin forged steels.International Journal of Fatigue 41 (2012) 168–178

[12]Jingwei Zhao, ZhengyiJiang , ChongSooLee. Effects of tungsten addition and heat treatment conditions on microstructure and mechanical properties of microalloyed forging steels .Materials Science & Engineering A 562 (2013) 144–151

[13]AhmetKaynar, SüleymanGündüz, Mustafa Türkmen. Investigation on the behaviour of medium carbon and vanadium microalloyed steels by hot forging test.Materials and Design 51 (2013) 819–825.

[14]Zhou Boa, ShenYonga, YANG Hong-Xinc. Research on a new process of the non-quenched and tempered steelwith high strength and high toughness. Physics Procedia 50 ( 2013 ) 25 – 31

[15]Tong-bo ZHANG, Yong SHEN, Pan LIU, Qi-long YONG, Yao-zong BAO, New Type Austenite Dynamic Recrystallization of Microalloyed Forging Steels 38MnVS During Forging Process, Journal of Iron and Steel Research, International, 2013, Vol.20 (5), pp. 57–60.

[16]Pan Liua, Rongpei Liu, Yuansheng Wei, Hongxin Yang, Qilong Yong, Yaozong Bao, Austenite dynamic recrystallization of the microalloyed forging steels 38MnVS during forging process, Procedia Engineering, Vol 27, 2012, pp. 63–71.

[17]Weijun Hui , Yongjian Zhang, Chengwei Shao, Silian Chen, Xiaoli Zhao, Han Dong, Microstructural effects on high-cycle fatigue properties of microalloyed medium carbon steel 38MnVS, Materials Science and Engineering A, 2015, Vol. 60, pp. 147–153.

[18]Weijun Hui , Silian Chen, Yongjian Zhang, Chengwei Shao, Han Dong, Effect of vanadium on the high-cycle fatigue fracture properties of medium-carbon microalloyed steel for fracture splitting connecting rod, Materials & Design, 2015, vol. 66 (A), pp. 227–234.

[19]Carl Blais, Gilles L'Espérance, Hoang LeHuy, Clément Forget, Development of an Integrated Method for Fully Characterizing Multiphase Inclusions and Its Application to Calcium-Treated Steels, Materials Characterization 38, 1997, pp. 25-37.

[20]Yoshiyuki Tomita, Effect of desulphurization and calcium treatments on the inclusion morphology of O.4C-Cr-Mo-Ni steel, Journal of Materials Science Vol.29, 1994, pp. 2873-2878.

[21]Ravi Rungta, Andrew J. Skidmore, Richard D. Buchhei , INCLUSIONS: ADVANTAGES, DISADVANTAGES,AND THE TECHNOLOGICAL TRENDS, Proceedings of a Symposium held in conjunction with the World Materials Congress, ASM International, 1988, pp. 1-19.

[22]Alexander D. Wilson, CHARACTERIZATION OF INCLUSIONS IN PLATE STEELSAND THEIR INFLUENCE ON MECHANICAL PROPERTIES, Proceedings of a Symposium held in conjunction with the World Materials Congress, ASM International, 1988, pp. 20-34

[23]Dennis W. Hetzner, SULFUR CONTENT, INCLUSION CHEMISTRY, AND INCLUSION SIZE DISTRIBUTION INCALCIUM TREATED 4140 STEEL, Proceedings of a Symposium held in conjunction with the World Materials Congress, ASM International, 1988, pp.35-48.

[24]A. Nicholson and T. Gladman. Ironmaking and Steelmaking, 13, No. 2, 53-69 (1986).

[25]R. Scheel, W. Pluschkell, R. Heinke, and R. Steffen, Secondary Steelmaking for Product Improvement, Book 324, pp61-72, The Institute of Metals, London (1985).

[26]B. Tivelius and Xu Kuang-Di, J. 0. Boyd and C. S. Champion (Eds.), 33-69, CANMET, Canada (1985).

[27]Warren M. Garrison Jr. and James L. Maloney, Lanthanum additions and the toughness of ultra-high strength steels and the determination of appropriate lanthanum additions, Materials Science and Engineering: A, Vol. 403, (1-2), 2005, pp. 299–310.

[28]James L. Maloney and Warren M. Garrison Jr. , The effect of sulfide type on the fracture behavior of HY180 steel, Acta Materialia, Vol. 53 (2), 2005, pp. 533–551.

[29]Yiyou Tu y Gouzhong Li. Effect of casting overheat and rolling temperatura on morphology of sulfide in 30MnVS Steel. Advanced Materials Research, Vol. 457-458, 270-273, 2012.

[a]Ingeniería Mecánica-Universidad Autónoma del Estado de Hidalgo, México.

[b]CDTi – PEMSA-Celaya, México.

[c] Alumno de Ingeniería Mecánica-Universidad Autónoma del Estado de Hidalgo, México.

Compartir en: