¿Existe algún material más duro que el diamante?

Dr. Martín Ortiz Domínguez

La mayoría de las personas saben que el material más duro de la Tierra, es el diamante. Su nombre se deriva la palabra griega ἀδάμας (adámas) que significa indeformable o irrompible y es de donde se obtiene la palabra adamant. La belleza e increíble dureza de este material es por lo que ha sido demandado por miles de años. De manera reciente, varias investigadoras e investigadores, sobre todo en Europa, tratan de buscar alternativas económicas, duras y prácticas.

A pesar de su singular belleza, el diamante es solo una forma especial del carbono. Hay varios integrantes en la familia de este elemento químico, como lo son los nanotubos de carbono, el carbono amorfo, el diamante (ver Figura 1) y el grafito. Todos están conformados por átomos de carbono, pero los tipos de enlaces químicos entre ellos cambian, lo que da lugar a diferentes estructuras cristalinas y propiedades.

La capa más exterior de cada átomo de carbono contiene cuatro electrones. En el diamante, estos electrones se comparten con otros cuatro átomos de carbono para formar enlaces químicos muy fuertes que dan lugar a un cristal tetraédrico extremadamente rígido. Esta sencilla y estrecha disposición de los enlaces hace que el diamante sea uno de los materiales más duros de la Tierra.

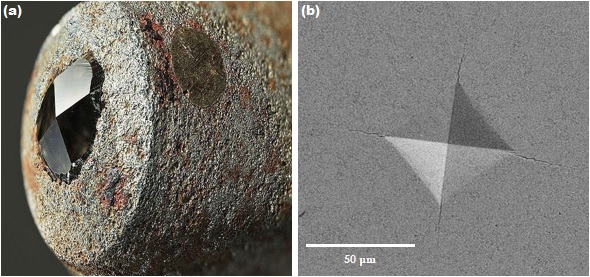

Figura 1: Gema de diamante y su estructura cristalina.

La dureza es una propiedad importante de los materiales y a menudo determina para qué se pueden utilizar, pero también es bastante difícil de definir. En el caso de los minerales, la dureza al rayado es una medida de la resistencia ante el roce con otro mineral. Hay varias formas de medir la dureza, pero normalmente se utiliza un instrumento para hacer una huella en la superficie del material. La relación entre la superficie de la hendidura y la fuerza empleada para hacerla produce un valor de dureza. Entre más duro sea el material, mayor el valor alcanzado. El ensayo de dureza Vickers utiliza una punta de diamante piramidal de base cuadrada para realizar la indentación (ver Figura 2a).

Figura 2: (a) Indentador de diamante Vickers. (b) Indentación Vickers sobre la superficie de un hierro puro fabricado por La Compañía Americana de Laminación (ARMCO, por sus siglas en inglés).

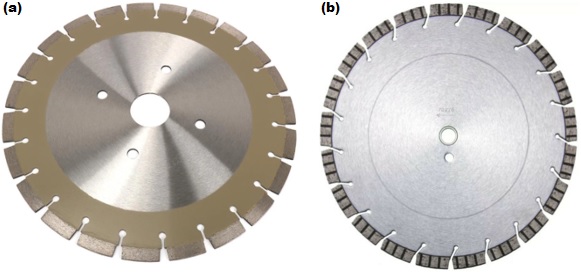

En la Figura 2b, se presenta una indentación Vickers sobre la superficie del hierro puro y tiene un valor de dureza Vickers de alrededor de 9 GPa (GPa = 1000000000 Newtons/metro elevado al cuadrado), mientras que el diamante tiene un valor de dureza Vickers de unos 70 - 100 GPa. La resistencia del diamante al desgaste es conocida ampliamente y en la actualidad, el 70% de los diamantes naturales del mundo se encuentran en revestimientos resistentes al desgaste para las herramientas utilizadas en el corte (ver Figura 3a y 3b), la perforación y el rectificado, o como aditivos para los abrasivos.

Figura 3: (a) Hoja de sierra de diamante soldada para carretera de hormigón de mármol de granito y (b) Hoja de sierra de diamante profesional a segmentos para concreto.

El problema del diamante es que, aunque sea muy duro, también es sorprendentemente inestable. Cuando el diamante se calienta a más de 800 grados centígrados en el aire, sus propiedades químicas cambian, lo que afecta a su resistencia y le permite reaccionar con el hierro, lo que lo hace inadecuado para el mecanizado del acero. Estas limitaciones en su uso han hecho que se preste cada vez más atención al desarrollo de nuevos materiales superduros, químicamente estables, como sustituto.

Unos revestimientos más resistentes al desgaste permiten que las herramientas industriales duren más tiempo entre la sustitución de las piezas desgastadas y reducen la necesidad de utilizar refrigerantes potencialmente peligrosos para el medio ambiente.

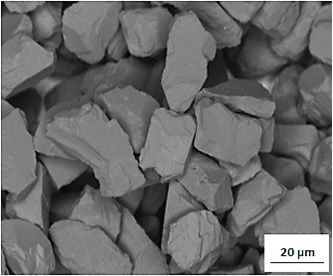

Hasta ahora, las investigadoras e investigadores han conseguido crear varios rivales potenciales del diamante, siendo el más destacado el Nitruro de Boro Cúbico (c-BN, por sus siglas en inglés), el cual tiene la misma estructura cristalina que el diamante, pero en lugar de tener átomos de carbono, está constituido por átomos de boro y nitrógeno unidos alternativamente. El nitruro de boro cúbico es química y térmicamente estable, y hoy en día se utiliza habitualmente como revestimiento superduro para máquinas-herramienta en las industrias automovilística y aeroespacial (ver Figura 4).

Pero el nitruro de boro cúbico sigue siendo, en el mejor de los casos, sólo el segundo material más duro del mundo, con una dureza Vickers de unos 50 GPa. Su forma hexagonal (w-BN, por sus siglas en inglés) se consideró inicialmente aún más dura, pero estos resultados se basaban en simulaciones teóricas que predecían una resistencia a la indentación de un 18% mayor que la del diamante. Desgraciadamente, el w-BN es extremadamente raro en la naturaleza y es difícil de producir en cantidades suficientes en el laboratorio para comprobar adecuadamente esta afirmación mediante experimentos.

Figura 4: Polvo de nitruro de boro cúbico (c-BN).

Diamante sintético

El diamante sintético (ver Figura 5) también existe desde los años 50 y a menudo se dice que es más duro que el natural debido a su diferente estructura cristalina. Puede producirse aplicando alta presión y temperatura al grafito para forzar su estructura a reorganizarse en el diamante tetraédrico, pero esto es lento y caro. Otro método consiste en construirlo con átomos de carbono extraídos de gases de hidrocarburos calentados, pero los tipos de material de sustrato que se pueden utilizar son limitados.

Figura 5. Imagen de Microscopio Electrónico de Barrido (SEM, por sus siglas en inglés) de un diamante sintético sin cortar.

La producción de diamantes por vía sintética crea piedras policristalinas, formadas por agregados de cristalitos o "granos" mucho más pequeños, cuyo tamaño oscila entre unas pocas micras y varios nanómetros. Esto difiere con los grandes monocristales de la mayoría de los diamantes naturales empleados en joyería. Cuanto más pequeño sea el tamaño del grano, más límites de grano (ver Figura 6) y más duro será el material. Investigaciones más actuales sobre diamantes sintéticos han demostrado que alcanzan una dureza Vickers de hasta 200 GPa.

Figura 6. Mapa de granos en 3D y límite de granos de una muestra de hierro puro fabricado por La Compañía Americana de Laminación (ARMCO, por sus siglas en inglés).

Formación de nitruro de boro cúbico (c-BN) sobre la superficie de una hoja de sierra circular

En el Grupo de Ingeniería de Superficies de la Escuela Superior de Ciudad Sahagún, de la Universidad Autónoma del Estado de Hidalgo (UAEH), se propuso un nuevo tratamiento termoquímico nombrado carbo-boro-nitruración en un solo paso aplicado a un diseño propio de una hoja de sierra circular manufacturada con hierro puro producido por La Compañía Americana de Laminación (ARMCO, por sus siglas en inglés).

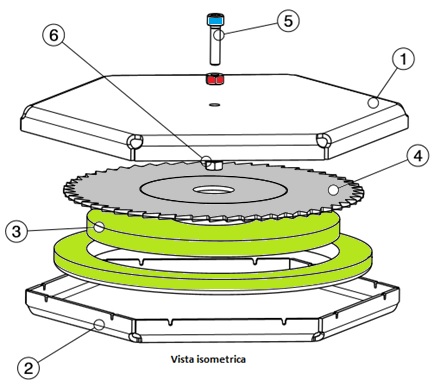

Para aplicar el tratamiento, se diseñó un contenedor hexagonal de acero inoxidable AISI (Instituto Americano del Hierro y el Acero, por sus siglas en inglés) 316L grado médico donde embebimos la hoja de sierra con una mezcla de polvos que contempla la siguiente composición química: CaCN2 (cianamida de calcio) + CaSi (silicato de calcio) + B4C (carburo de boro), Na3AlF6 (criolita o hexafluoraluminato de sodio), SiC (carburo de silicio), y SiC8H20O4 (Silicato de tetraetilo) como se observa en la Figura 7.

El proceso se llevó a cabo en un horno convencional bajo una atmósfera de argón puro a 950 grados centígrados durante 6 horas de exposición. Una vez finalizado el tratamiento se retiró el recipiente del horno y se enfrió lentamente hasta a la temperatura ambiente.

Figura 7. Vista isométrica explosionada del empaquetado donde: 1) Tapa hexagonal del contenedor, 2) Caja hexagonal, 3) Cubierta de la mezcla de polvos para endurecer la hoja de sierra circular, 4) Hoja de sierra circular, 5) Tornillo de cabeza hexagonal, 6) Tuerca hexagonal de ¼ in.

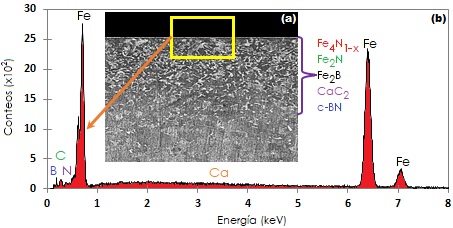

En la Figura 8a se muestra el corte transversal de una sección de la hoja de sierra circular endurecida con el tratamiento termoquímico de carbo-boro-nitruración y en la Figura 8b se presenta un análisis de Espectroscopia de Rayos X de Energía Dispersiva que permite la caracterización química (EDS, por sus siglas en inglés) obtenida con un Microscopio Electrónico de Barrido (MEB, por sus siglas en inglés).

Lo interesante de este trabajo de investigación es que se pudieron identificar cinco fases combinadas en la superficie de la hoja de sierra circular conocidas como: fase gamma (γ'- Fe4N1-x), fase épsilon (ɛ-Fe2N), boruro de hierro (Fe2B), carburo de calcio (CaC2) y nitruro de boro cúbico (c-BN), las cuáles fueron verificadas mediante Difracción de Rayos X (con 2θ que varía de 20 grados a 90 grados, utilizando un ánodo de cobre con variante Kappa que emite radiación CuKα con una longitud de onda λ = 1.54 Armstrongs, donde 1 Angstrom es equivalente a 0.0000000001 metros).

Figura 8: (a) Micrografía transversal de una sección de la hoja de sierra circular endurecida con el tratamiento termoquímico de carbo-boro-nitruración y (b) espectro EDS en la superficie de la muestra formada por la combinación fases (γ'- Fe4N1-x + ɛ - Fe2N + Fe2B + CaC2 + c-BN) con 950 grados centígrados de temperatura de tratamiento durante 6 h de exposición.

En particular la formación del nitruro de boro cúbico (c-BN) sobre la superficie de la hoja de sierra circular (herramienta de corte) tiene algunas ventajas, es el segundo material más duro después del diamante, lo que le permite tener un buen rendimiento al corte y la abrasión de aleaciones ferrosas y no ferrosas. Presenta una alta resistencia al calor.

En el caso del diamante, empieza a descomponerse en dióxido de carbono en el aire cuando alcanza temperaturas de 800 grados centígrados; por otro lado, el nitruro de boro cúbico permanece estable en el aire hasta 1400 grados centígrados, por lo que en aplicaciones de rectificado de componentes metálicos y otros procesos, donde se produce calor intenso, el nitruro de boro cúbico es el mejor candidato que el propio diamante.

Otra ventaja sobre el diamante es su estabilidad química cuando está en contacto con hierro y níquel, ya que es soluble a estos metales, de tal manera que reacciona químicamente y se disuelve en ellos, por lo que está limitado para desbastar y cortar a estos metales.

Por ello, la relevancia del proyecto del grupo de investigación de Ingeniería de Superficies de la Escuela Superior de Ciudad Sahagún-UAEH, para lograr un nuevo tratamiento termoquímico nombrado carbo-boro-nitruración en un solo paso aplicado a un diseño propio de una hoja de sierra circular manufacturada con hierro puro producido por La Compañía Americana de Laminación (ARMCO, por sus siglas en inglés).

¿QUIÉN ES?

Martín Ortiz Domínguez es doctor en Ingeniería Mecánica por el Instituto Politécnico Nacional. Actualmente es profesor investigador en la Universidad Autónoma del Estado de Hidalgo (UAEH), en la Escuela Superior de Ciudad Sahagún. Sus líneas de investigación son los tratamientos termoquímicos en aplicados a diferentes aleaciones metálicas, modelación matemática y diseño mecánico asistido por computadora. Es miembro del Sistema Nacional de Investigadores y profesor con perfil deseable del Programa para el Desarrollo Profesional Docente, PRODEP.