Análisis de falla, ¿cómo afecta una evaluación?

Dr. Oscar Armando Gómez Vargas y Dr. Martín Ortiz Domínguez

En la industria manufacturera, las y los fabricantes tienen la responsabilidad de llevar a sus consumidores productos libres de defectos que satisfagan sus necesidades, para lograrlo es indispensable contar con un control de calidad adecuado ya que si se lleva a cabo de la manera equivocada, puede poner en riesgo a las personas. Es de vital importancia determinar la causa de la falla para poder implementar cambios y evitar que suceda otra vez. A través de la identificación o determinación de las causas que originaron la falla podremos entonces asesorar sobre decisiones referentes para la puesta en marcha, reparación o reemplazo.

Son cuantiosos los costos generados por fallas que no fueron advertidas en su momento y que pueden generar retrasos por paros intermitentes en la línea de producción o el paro total de la misma, así como accidentes de personal que traen como consecuencia reclamos de seguro o posibles litigios.

En la industria se estima que la identificación temprana y la solución a problemas antes de que ocurran pueden suponer un ahorro de aproximadamente 40% en los costos de mantenimiento. Prevenir fallas minimiza paros de una línea de producción debido a una acción inmediata y genera mayor eficiencia de la empresa, por consecuencia aumenta la productividad y disminuye el error humano, por lo que sobra decir que debe existir un mantenimiento predictivo y correctivo.

Sin embargo, en la industria en México existe una gran cantidad de empresas, sobre todo en la industria metal-mecánica, que no planean o realizan este tipo de mantenimientos porque lo ven como un gasto excesivo e innecesario, y es por eso que llegan a presentar una gran cantidad de problemas una vez que ha ocurrido la falla; es decir, se aplica todo el tiempo mantenimiento correctivo pues reaccionan cuando surge el problema.

Por ejemplo, en la industria automotriz puede ser aceptable una falla mecánica o eléctrica, pero en la industria aeronáutica las especificaciones son mucho más cerradas, ya que la seguridad es crítica, sobre todo cuando se piensa en un avión con 400 pasajeros a 30 mil pies de altura. Ambas industrias (ver Figura 1) cuentan con controles de calidad donde implementan programas de mantenimiento, pero no cuentan con laboratorios propios que se dediquen específicamente a realizar este tipo de estudios, normalmente buscan un laboratorio externo que les brinde el servicio.

Por ello, cuando se presenta un problema en un componente mecánico, muchas veces la empresa no tiene la capacidad técnica ni la infraestructura necesaria para determinar las causas que originaron el fallo, además que requiere de un equipo multidisciplinario con experiencia en el campo para determinar la causa raíz y las herramientas necesarias para realizar los análisis correspondientes que permitan identificar un error en su diseño, proceso de fabricación, calidad del material o uso adecuado.

Un error en los resultados de los estudios para realizar un análisis de falla provocará que pueda volver a presentarse el problema o que su vida útil se vea reducida, y que nuevamente, en un periodo corto de tiempo, surja otra vez, provocando nuevos paros en la línea de producción.

Por lo anterior, es indispensable plantear una metodología que permita conocer cada paso en la fabricación de la pieza o componente. Los estudios serán entonces, una investigación forense que permitirán conocer de manera específica qué fue lo que provocó su falla con el objeto de establecer acciones correctoras y, en dado caso, deslindar responsabilidades.

Figura 1: Representación de la industria aeronáutica y automotriz (Elaboración propia con el software para diseño SolidWorks)

Diversas soluciones

Existen diversas metodologías que se pueden llevar a cabo para determinar la causa de falla, depende también de la experiencia que tengan los realizadores de los estudios, así como de la capacidad de su infraestructura a nivel laboratorio. También es importante no olvidar que los equipos con los que se cuenta estén por lo menos calibrados o que tengan una póliza de mantenimiento que garantice su calibración y por lo tanto los resultados que arrojen.

Es importante mencionar que en algunos casos se puede ver afectado algún proceso de producción por la falla prematura de un componente o parte de algún equipo, y esa situación puede derivar en problemas legales. Para estos casos se debe recurrir a instancias en donde un “tercero” puede realizar los análisis correspondientes para determinar las causas que originaron la falla y deslindar responsabilidades.

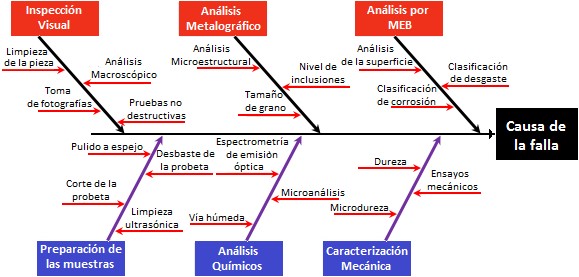

Figura 2: Diagrama “Causa-Efecto” para determinar la causa de falla en un material (Elaboración propia)

Existen diversas metodologías, secuencias o pasos para determinar un objetivo en el análisis de falla; la que proponemos no es única (ver Figura 2), pero nos ayudará de manera simple lograr el propósito. El diagrama de “Ishikahua” o diagrama “causa-efecto” es un análisis gráfico que nos ayuda a ver, de forma comprensible, las acciones necesarias para determinar la causa de falla.

Se debe tener mucho cuidado en cada uno de los pasos a seguir para no afectar el resultado final. Existen pruebas “destructivas” y “no destructivas”, como su nombre lo indica, las pruebas no destructivas nos ayudarán a tomar evidencias sin modificar los componentes implicados, tal es el caso de la inspección visual que está al inicio del diagrama.

En los pasos subsecuentes la mayoría de las pruebas son destructivas, lo que implica que muy posiblemente las muestras manipuladas ya no las podamos a volver a utilizar. En cada una de las etapas se pudo originar la causa de falla, por eso debe darse un “barrido” a todo el proceso de fabricación hasta la puesta a punto del equipo, si es que el componente forma parte de éste, es decir, cuando ya esté trabajando.

El componente que se muestra en la Figura 3 se utiliza para cortar lámina delgada o también cartón. Se agrietó durante el proceso de fabricación y específicamente durante el rectificado. La Figura 3(a) muestra cómo llegó al troquel; en la Figura 3(b) muestra cómo las grietas se acentuaron durante la prueba “no destructiva” de partículas magnéticas.

Figura 3: Troquel de corte fabricado en acero AISI S1. (a) Muestra cómo llegó al troquel. (b) Indica cómo las grietas se acentuaron durante la prueba “no destructiva” de partículas magnéticas (Metals Handbook. Vol. 11).

El troquel fue carburizado (la carburación es uno de los procesos de endurecimiento superficial más utilizados desde hace mucho tiempo). La carburación es un proceso de tratamiento térmico en el que el acero absorbe el carbono liberado cuando se calienta entre 850 y 950 grados centígrados en presencia de un material que contiene carbono, como el carbón vegetal o el monóxido de carbono, con la intención de endurecer el acero (ver Figura 4).

Figura 4: Difusión intersticial de átomos de carbono sobre la superficie del acero (carburización).

El proceso de carburación también se denomina proceso de cementación o cementación en caja. Es un proceso de tratamiento térmico que produce una superficie resistente al desgaste, al tiempo que mantiene la dureza y la resistencia del núcleo (ver Figura 5).

El proceso de carburación ha evolucionado con los avances en las técnicas de tratamiento térmico que han mejorado la dureza y la durabilidad de productos como troqueles, muelles de alambre de acero al carbono y las piezas forjadas de acero al carbono, alcanzando una dureza sobre la superficie de 62 de acuerdo con la escala de dureza HRC (la escala de dureza Rockwell C fue propuesta alrededor de 1914 por los hermanos Stanley y Hugh Rockwell, se suele abreviar como HRC). Como se puede observar en la Figura 5, la pieza ya no puede ser “montada” en el lugar de trabajo debido a que en los primeros ciclos “fallaría”.

Figura 5: Sección transversal por Microscopía Electrónica de Barrido (SEM por sus siglas en inglés) para un acero carburizado AISI S1 (AISI se refiere al Instituto Americano del Hierro y Acero por sus siglas en Inglés: American Iron and Steel Institute y era en un principio la autoridad encargada de la designación y clasificación de los aceros inoxidables (Metals Handbook. Vol. 11).

También se puede dar el caso de que ocurra una falla cuando hay modificación del diseño original; como puede suceder con el manubrio de una bicicleta (ver Figura 6a), el cual fue modificado para agregar solo por “estética” algunos barrenos, como se puede ver en la Figura 6(b).

Figura 6: (a) “Manubrio” de una bicicleta de carreras, el cual falló durante una práctica. (b) Señala al componente fracturado.

En dichos barrenos o agujeros se generaron “concentradores de esfuerzos”, como se puede ver en la Figura 7, lo que provocó que se iniciara la grieta y después su crecimiento debido a que el componente está expuesto a esfuerzos de bandeamiento (por el apoyo de los brazos del ciclista) y de fatiga (por las vibraciones que se producen durante un recorrido).

Figura 7: En la imagen se muestra el origen de las grietas donde se generó su crecimiento

Es obvio que este tipo de falla, por general, no son “repentinas”; es decir, existe un inicio u origen de la grieta y el material, al estar expuesto a tensiones repetitivas o cíclicas, provocará el crecimiento de grietas hasta disminuir el área transversal del “manubrio” y no pueda soportar esfuerzos o cargas grandes.

Como se puede observar en los ejemplos anteriores, las fallas pueden ocurrir desde un mal diseño, pasando por un proceso de fabricación deficiente o de mala calidad, hasta llegar a una mala utilización de las partes o mecanismos. Esto significa que los componentes pueden llegar a fallar por una mala operación, incluso puede ser por falta de capacitación adecuada al personal y no necesariamente exista una mala calidad de las partes.

Aunque no lo crean, suele suceder que nos dicen: “es que yo siempre lo he hecho así”, “es que nunca había pasado”. Pero, la capacitación y el buen uso ayudará a prolongar la vida de las partes. Aunque, también es cierto que cuando ya se tiene el problema, muchas veces se realizan mal los estudios o análisis como los mostrados en la Figura 2 y eso puede ser contraproducente.

El presente artículo no pretende ser una exposición exhaustiva del análisis de falla, pues ello está fuera del alcance del mismo. Pero sí tiene la intención de llamar su atención en aspectos importantes como realizar el mantenimiento adecuado a la maquinaria, respetando las fechas programadas, así como el buen uso de las partes, de tal manera que aumente considerablemente el tiempo de “vida útil” para lo que fueron diseñadas.

*Referencias bibliográficas:

ASM. Metals Handbook. Failure analysis and prevention. Vol. 11.

Kalpakjian, Serope. Manufactura, ingeniería y tecnología. 7a Ed. Pearson Education. 2014

¿QUIÉN ES?

Oscar Armando Gómez Vargas es doctor en Ingeniería Mecánica por el Instituto Politécnico Nacional. Actualmente es profesor investigador en el Tecnológico Nacional de México (TecNM), Instituto Tecnológico de Tlalnepantla (ITTLA). Sus líneas de investigación son los tratamientos termoquímicos aplicados a diferentes aleaciones metálicas, análisis de falla y diseño mecánico asistido por computadora. Es miembro del Sistema Nacional de Investigadores y profesor con perfil deseable del Programa para el Desarrollo Profesional Docente, PRODEP.

Martín Ortiz Domínguez es doctor en Ingeniería Mecánica por el Instituto Politécnico Nacional. Actualmente es profesor investigador en la Universidad Autónoma del Estado de Hidalgo (UAEH), en la Escuela Superior de Ciudad Sahagún. Sus líneas de investigación son los tratamientos termoquímicos en aplicados a diferentes aleaciones metálicas, modelación matemática y diseño mecánico asistido por computadora. Es miembro del Sistema Nacional de Investigadores y profesor con perfil deseable del Programa para el Desarrollo Profesional Docente, PRODEP